Podłączenie silnika trójfazowego dwubiegowego to zadanie wymagające precyzji i wiedzy technicznej. Proces ten obejmuje identyfikację przewodów, prawidłowe ich połączenie oraz użycie odpowiedniego przełącznika krzywkowego. Bezpieczeństwo jest kluczowe - zawsze należy wyłączyć zasilanie przed rozpoczęciem prac. Silnik dwubiegowy zazwyczaj posiada sześć przewodów wyjściowych, które trzeba podłączyć zgodnie ze schematem dla dwóch różnych prędkości. Po wykonaniu połączeń, ważne jest sprawdzenie kierunku obrotów i przetestowanie działania na obu biegach.

Najważniejsze informacje:- Wyłącz zasilanie przed rozpoczęciem prac

- Zidentyfikuj i połącz prawidłowo sześć przewodów silnika

- Użyj przełącznika krzywkowego do zmiany biegów

- Sprawdź kierunek obrotów i przetestuj oba biegi

- Zachowaj środki bezpieczeństwa i w razie wątpliwości skonsultuj się z elektrykiem

Przygotowanie do podłączenia silnika 3 fazowego 2 biegowego

Podłączenie silnika 3 fazowego 2 biegowego wymaga odpowiednich kwalifikacji i uprawnień. Niezbędne jest posiadanie świadectwa kwalifikacyjnego grupy E w zakresie eksploatacji urządzeń, instalacji i sieci elektroenergetycznych o napięciu do 1 kV. Dodatkowo, wskazane jest doświadczenie w pracy z silnikami elektrycznymi oraz znajomość schematów połączeń.Przed przystąpieniem do instalacji silnika 3 fazowego, należy zapoznać się z dokumentacją techniczną urządzenia. Kluczowa jest umiejętność czytania schematów elektrycznych i znajomość zasad bezpieczeństwa pracy pod napięciem. Warto również odbyć szkolenie praktyczne z montażu silników trójfazowych 2 biegowych.

Lista niezbędnych narzędzi i materiałów do podłączenia silnika 3 fazowego 2 biegowego:

- Miernik uniwersalny (multimetr)

- Zestaw śrubokrętów izolowanych

- Szczypce płaskie i okrągłe

- Nóż do ściągania izolacji

- Taśma izolacyjna

- Przełącznik krzywkowy odpowiedni do mocy silnika

- Przewody elektryczne o odpowiednim przekroju

- Końcówki kablowe i tulejki zaciskowe

Bezpieczeństwo podczas podłączania silnika 3 fazowego 2 biegowego jest priorytetem. Zawsze pracuj przy wyłączonym zasilaniu i używaj środków ochrony osobistej, takich jak rękawice dielektryczne i okulary ochronne.

Oznaczenia przewodów w silniku dwubiegowym

| Oznaczenie | Funkcja |

|---|---|

| U1, V1, W1 | Zaciski główne pierwszego uzwojenia |

| U2, V2, W2 | Zaciski główne drugiego uzwojenia |

Oznaczenia U1, V1, W1 odnoszą się do pierwszego uzwojenia silnika, które zazwyczaj odpowiada za niższą prędkość obrotową. U2, V2, W2 to zaciski drugiego uzwojenia, wykorzystywane przy wyższej prędkości.

Prawidłowe rozpoznanie i połączenie uzwojeń silnika dwubiegowego jest kluczowe dla jego działania. Błędne podłączenie może prowadzić do uszkodzenia silnika lub nieprawidłowej pracy.

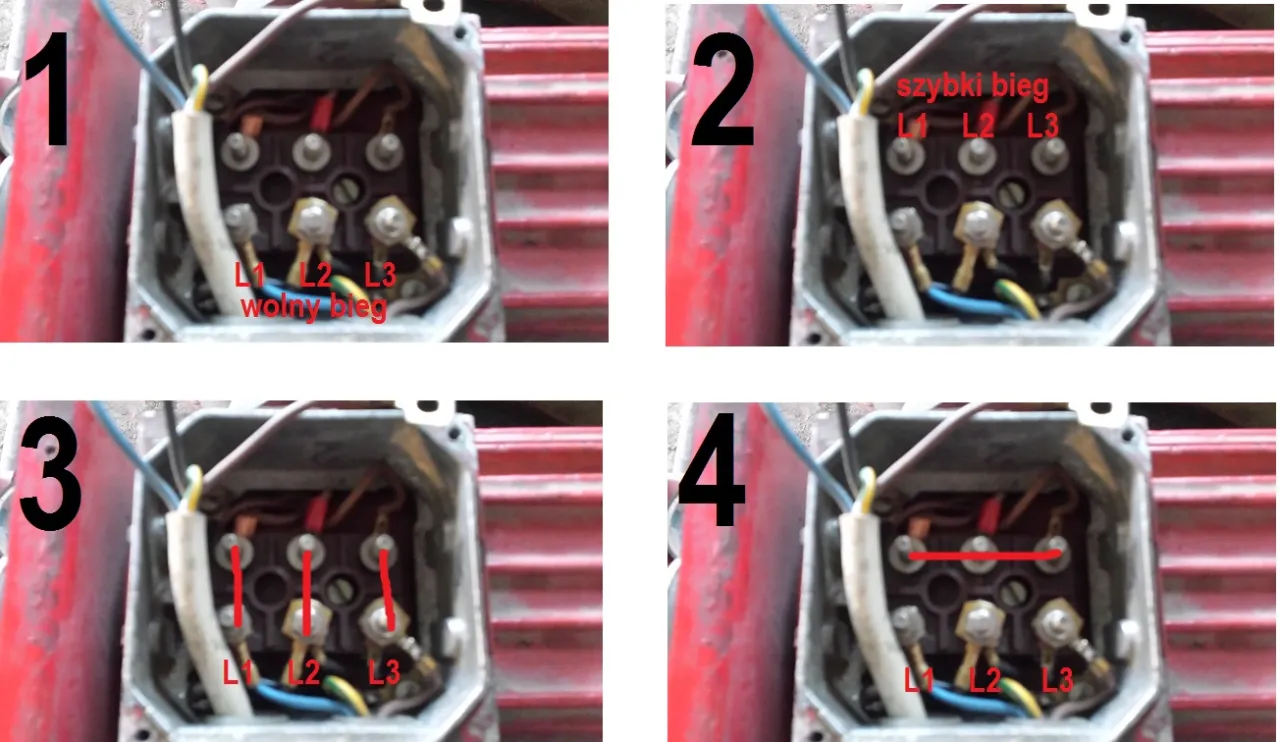

Układ połączeń dla pierwszego biegu

Rozpocznij podłączenie silnika 3 fazowego 2 biegowego od pierwszego biegu. Połącz przewody U1, V1, W1 z odpowiednimi fazami zasilania, zachowując kolejność. Następnie połącz ze sobą końcówki U2, V2, W2, tworząc układ gwiazdy.

Upewnij się, że wszystkie połączenia są dokładnie zaizolowane i zabezpieczone przed przypadkowym dotknięciem. Sprawdź, czy przewody nie są naprężone i mają odpowiedni zapas długości. Pamiętaj o prawidłowym doborze przekroju przewodów do mocy silnika.

Po wykonaniu połączeń, dokładnie sprawdź ich zgodność ze schematem. Użyj miernika uniwersalnego do pomiaru rezystancji między poszczególnymi fazami. Wartości powinny być zbliżone dla wszystkich par przewodów.

Sprawdź poprawność podłączenia, mierząc napięcie między poszczególnymi fazami. Powinno ono wynosić 400V dla sieci trójfazowej.

Typowym błędem jest zamiana kolejności faz, co może skutkować odwróceniem kierunku obrotów silnika. Innym częstym problemem jest niedokładne zaizolowanie połączeń, co grozi zwarciem.Montaż przełącznika krzywkowego

Wybierz przełącznik krzywkowy odpowiedni do mocy silnika i napięcia zasilania. Upewnij się, że przełącznik posiada odpowiednią liczbę styków do realizacji zmiany biegów.

Przełącznik powinien być zamontowany w łatwo dostępnym miejscu, najlepiej w pobliżu silnika. Pamiętaj o zabezpieczeniu go przed wilgocią i innymi czynnikami zewnętrznymi.

Kroki montażu przełącznika krzywkowego:

- Wybierz odpowiednie miejsce montażu

- Wykonaj otwory montażowe zgodnie z instrukcją producenta

- Zamocuj przełącznik do podłoża

- Podłącz przewody zgodnie ze schematem

- Zabezpiecz połączenia i obudowę przełącznika

Po zamontowaniu, sprawdź działanie przełącznika bez obciążenia. Upewnij się, że przełączanie między pozycjami odbywa się płynnie i pewnie.

Schemat podłączenia drugiego biegu

Dla drugiego biegu, zmień układ połączeń na trójkąt. Rozłącz połączenie U2, V2, W2 i podłącz je do odpowiednich zacisków U1, V1, W1. Upewnij się, że wszystkie połączenia są solidne i dobrze zaizolowane.

Pamiętaj, że w układzie trójkąta prąd w uzwojeniach jest √3 razy większy niż w układzie gwiazdy. Sprawdź, czy przekroje przewodów są odpowiednie dla tego układu.

Przełączanie między biegami realizuje się za pomocą przełącznika krzywkowego. Upewnij się, że przełącznik jest w stanie wytrzymać prądy rozruchowe silnika. Pamiętaj o zachowaniu odpowiedniej przerwy czasowej między przełączeniami.

Podczas przełączania biegów, silnik powinien być zatrzymany. Zbyt szybkie przełączanie może prowadzić do uszkodzenia uzwojeń lub przełącznika.

Zabezpiecz układ odpowiednimi bezpiecznikami lub wyłącznikami nadprądowymi. Dobierz ich wartości zgodnie z danymi na tabliczce znamionowej silnika. Zastosuj również zabezpieczenie termiczne, aby chronić silnik przed przegrzaniem.

Testowanie pracy silnika

| Parametr | Pierwszy bieg | Drugi bieg |

|---|---|---|

| Prędkość obrotowa | 750 obr/min | 1500 obr/min |

| Pobór prądu | 5A | 7A |

Sprawdź pracę silnika na biegu jałowym, mierząc prędkość obrotową i pobór prądu. Wartości powinny być zbliżone do podanych w tabeli. Następnie obciąż silnik nominalnie i ponownie zmierz parametry.

Użyj miernika cęgowego do pomiaru prądu w każdej fazie. Różnice między fazami nie powinny przekraczać 5%. Sprawdź również temperaturę obudowy silnika po dłuższej pracy.

W przypadku nieprawidłowości, sprawdź kolejność faz i poprawność połączeń. Zwróć uwagę na nietypowe dźwięki lub wibracje. Nadmierne nagrzewanie się silnika może świadczyć o przeciążeniu lub problemach z łożyskami.

Najczęstsze problemy przy podłączaniu silnika

Jednym z typowych problemów jest nieprawidłowe połączenie uzwojeń, co prowadzi do pracy jednofazowej. Objawia się to głośną pracą silnika i brakiem mocy. Sprawdź dokładnie wszystkie połączenia i upewnij się, że każda faza jest podłączona.

Innym częstym problemem jest uszkodzenie izolacji przewodów, co może prowadzić do zwarć. Regularnie sprawdzaj stan izolacji, szczególnie w miejscach narażonych na wibracje lub wysoką temperaturę. Wymień uszkodzone przewody natychmiast po wykryciu problemu.

Nieprawidłowe ustawienie zabezpieczeń może prowadzić do częstych wyłączeń silnika lub braku ochrony przed przeciążeniem. Dokładnie dobierz parametry zabezpieczeń zgodnie z danymi silnika i charakterem obciążenia.

W przypadku problemów z przełączaniem biegów, sprawdź stan styków przełącznika krzywkowego. Zużyte lub nadpalone styki należy wymienić. Upewnij się również, że przełącznik jest odpowiednio dobrany do mocy silnika.

Regularna konserwacja jest kluczowa dla długotrwałej i bezawaryjnej pracy silnika. Sprawdzaj okresowo stan łożysk, czystość wentylatora i ogólny stan silnika. Utrzymuj silnik w czystości, aby zapewnić prawidłowe chłodzenie.

Klucz do sukcesu: Profesjonalne podłączenie silnika 3 fazowego 2 biegowego

Podłączenie silnika 3 fazowego 2 biegowego to zadanie wymagające precyzji i wiedzy technicznej. Proces ten obejmuje szereg kroków, od przygotowania odpowiednich narzędzi, przez identyfikację i prawidłowe połączenie przewodów, aż po montaż przełącznika krzywkowego i końcowe testy.

Kluczowe znaczenie ma zrozumienie oznaczeń przewodów (U1, V1, W1, U2, V2, W2) oraz prawidłowe wykonanie układów połączeń dla obu biegów. Pamiętaj, że bezpieczeństwo jest priorytetem - zawsze pracuj przy wyłączonym zasilaniu i stosuj odpowiednie środki ochrony osobistej.Regularna konserwacja i umiejętność rozpoznawania typowych problemów, takich jak nieprawidłowe połączenia czy uszkodzenia izolacji, pozwolą na długotrwałą i bezawaryjną pracę silnika. Pamiętaj, że w razie wątpliwości zawsze warto skonsultować się z profesjonalnym elektrykiem.