Regulacja prędkości obrotowej silnika elektrycznego 3-fazowego jest kluczowym aspektem w wielu zastosowaniach przemysłowych. Istnieje kilka metod zmniejszania obrotów takiego silnika, każda z nich ma swoje zalety i ograniczenia. Najskuteczniejszym sposobem jest użycie falownika, który umożliwia płynną kontrolę prędkości poprzez zmianę częstotliwości zasilania. Inne techniki obejmują regulację rezystancji w obwodzie wirnika, zmianę liczby par biegunów oraz kontrolę poślizgu. Wybór odpowiedniej metody zależy od konkretnych wymagań aplikacji, efektywności energetycznej i precyzji sterowania. Najważniejsze informacje:

- Falownik to najpopularniejsza metoda regulacji prędkości

- Zmiana rezystancji w obwodzie wirnika jest mniej efektywna energetycznie

- Zmiana liczby par biegunów pozwala na skokową regulację prędkości

- Regulacja poślizgu stosowana jest głównie w silnikach pierścieniowych

- Wybór metody zależy od specyfiki zastosowania i wymagań

Dlaczego warto zmniejszać obroty silnika elektrycznego 3-fazowego?

Regulacja prędkości silnika elektrycznego 3-fazowego to kluczowy aspekt w wielu zastosowaniach przemysłowych. Umiejętność zmniejszania obrotów silnika elektrycznego 3-fazowego pozwala na dostosowanie jego pracy do konkretnych wymagań procesu produkcyjnego. Dzięki temu można znacznie zwiększyć efektywność energetyczną, co przekłada się na niższe koszty operacyjne. Dodatkowo, precyzyjna kontrola prędkości umożliwia optymalizację wydajności maszyn i linii produkcyjnych.

Sterowanie obrotami silnika 3-fazowego znajduje zastosowanie w różnorodnych branżach, takich jak przemysł wydobywczy, papierniczy czy tekstylny. W pompach i wentylatorach zmiana prędkości obrotowej silnika elektrycznego pozwala na dokładne dostosowanie przepływu mediów. Z kolei w maszynach CNC czy robotach przemysłowych, precyzyjna kontrola prędkości silnika 3f jest niezbędna do uzyskania wysokiej jakości produktów. Warto zaznaczyć, że odpowiednie sposoby na spowolnienie silnika trójfazowego mogą również znacząco wydłużyć żywotność urządzeń.

Metoda 1: Regulacja częstotliwości zasilania

Jak działa falownik (przemiennik częstotliwości)?

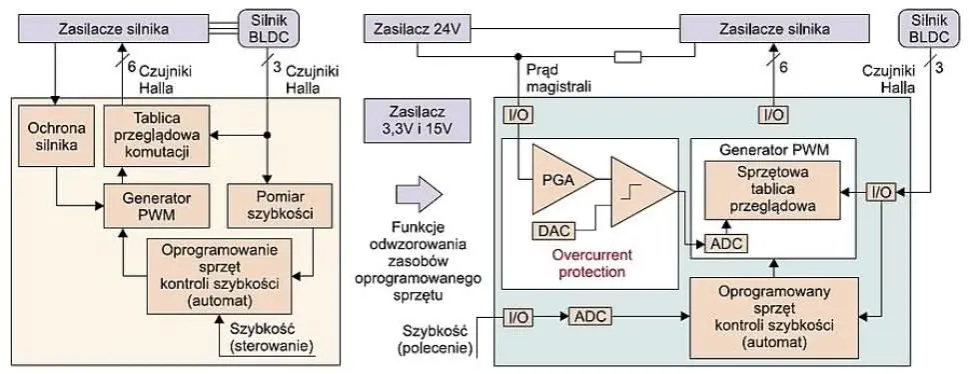

Falownik to urządzenie, które umożliwia płynną regulację prędkości silnika trójfazowego poprzez zmianę częstotliwości napięcia zasilającego. Działa on na zasadzie przetwarzania napięcia stałego na napięcie przemienne o regulowanej częstotliwości i amplitudzie. To pozwala na precyzyjne sterowanie prędkością wirowania pola magnetycznego w silniku.

Proces rozpoczyna się od prostowania napięcia sieciowego na napięcie stałe. Następnie, za pomocą tranzystorów mocy, falownik generuje napięcie przemienne o żądanej częstotliwości. Wykorzystuje się do tego technikę modulacji szerokości impulsów (PWM), która pozwala na uzyskanie sinusoidalnego kształtu napięcia wyjściowego.

Kluczowym elementem jest układ sterowania, który monitoruje parametry pracy silnika i dostosowuje częstotliwość wyjściową. Dzięki temu zmniejszanie obrotów silnika elektrycznego 3-fazowego odbywa się płynnie i precyzyjnie, z zachowaniem optymalnego momentu obrotowego w szerokim zakresie prędkości.

Zalety i wady regulacji częstotliwości

- Zalety:

- Płynna regulacja prędkości w szerokim zakresie

- Wysoka efektywność energetyczna

- Możliwość precyzyjnego sterowania momentem obrotowym

- Łagodny rozruch i hamowanie silnika

- Przedłużenie żywotności urządzeń mechanicznych

- Wady:

- Wyższy koszt początkowy inwestycji

- Potrzeba odpowiedniej wiedzy technicznej do konfiguracji

- Możliwość generowania zakłóceń elektromagnetycznych

Czytaj więcej: Audi A3 8P - jaki silnik benzynowy wybrać? Opinia eksperta i ranking

Metoda 2: Regulacja rezystancji w obwodzie wirnika

Regulacja prędkości silnika trójfazowego poprzez zmianę rezystancji w obwodzie wirnika to metoda stosowana głównie w silnikach pierścieniowych. Polega ona na dodawaniu dodatkowych rezystorów do obwodu wirnika, co powoduje zwiększenie poślizgu, a w konsekwencji zmniejszenie prędkości obrotowej.

Efektywność tej metody jest ograniczona, ponieważ znaczna część energii jest tracona w postaci ciepła na rezystorach. Niemniej jednak, pozwala ona na uzyskanie większego momentu rozruchowego i może być przydatna w aplikacjach wymagających częstych rozruchów lub zmian prędkości w niewielkim zakresie.

Kiedy warto stosować tę metodę?

Regulację rezystancji w obwodzie wirnika warto rozważyć w przypadku silników o dużej mocy, gdzie koszty falownika byłyby znaczące. Sprawdza się ona również w zastosowaniach, gdzie nie jest wymagana precyzyjna kontrola prędkości, a jedynie jej okresowe zmniejszenie. Przykładami mogą być niektóre typy dźwigów, przenośników czy młynów przemysłowych. Warto jednak pamiętać, że metoda ta jest mniej efektywna energetycznie niż sterowanie obrotami silnika 3-fazowego za pomocą falownika.

Metoda 3: Zmiana liczby par biegunów

Zmiana prędkości obrotowej silnika elektrycznego poprzez modyfikację liczby par biegunów to metoda stosowana głównie w silnikach klatkowych. Polega ona na zmianie konfiguracji uzwojeń stojana, co skutkuje zmianą liczby biegunów magnetycznych, a tym samym prędkości synchronicznej silnika.

Prędkość obrotowa silnika jest odwrotnie proporcjonalna do liczby par biegunów. Dzięki temu, zmieniając liczbę par biegunów, można uzyskać różne prędkości synchroniczne. Najczęściej stosuje się układy dwu- lub czterobiegunowe, co pozwala na pracę z dwiema lub czterema różnymi prędkościami.

Ograniczenia metody zmiany liczby par biegunów

Głównym ograniczeniem tej metody jest brak możliwości płynnej regulacji prędkości. Zmiana liczby par biegunów pozwala jedynie na skokową zmianę prędkości obrotowej. Dodatkowo, silniki z możliwością zmiany liczby par biegunów są bardziej skomplikowane konstrukcyjnie i droższe od standardowych jednostek. Metoda ta wymaga również specjalnego układu sterowania i przełączników, co może zwiększyć koszty instalacji. Ze względu na te ograniczenia, metody redukcji obrotów silnika elektrycznego oparte na zmianie liczby par biegunów są stosowane głównie w specyficznych aplikacjach przemysłowych.

Metoda 4: Regulacja poślizgu w silnikach pierścieniowych

Sterowanie obrotami silnika 3-fazowego poprzez regulację poślizgu to metoda charakterystyczna dla silników pierścieniowych. Polega ona na zmianie rezystancji w obwodzie wirnika, co wpływa na wartość poślizgu, a tym samym na prędkość obrotową silnika.

W praktyce, zwiększenie rezystancji w obwodzie wirnika powoduje wzrost poślizgu, co przekłada się na zmniejszenie prędkości obrotowej. Metoda ta pozwala na uzyskanie stosunkowo dużego zakresu regulacji prędkości, zwłaszcza w dolnym zakresie obrotów. Jest to szczególnie przydatne w aplikacjach wymagających dużego momentu rozruchowego.

Efektywność energetyczna regulacji poślizgu

Efektywność energetyczna regulacji prędkości silnika trójfazowego poprzez zmianę poślizgu jest stosunkowo niska. Znaczna część energii jest tracona w postaci ciepła na rezystorach, co przekłada się na obniżenie sprawności całego układu. Niemniej jednak, metoda ta może być ekonomicznie uzasadniona w przypadku silników dużej mocy, gdzie koszty falownika byłyby znaczące, a precyzyjna regulacja prędkości nie jest kluczowa. W nowoczesnych rozwiązaniach stosuje się układy odzysku energii poślizgu, co pozwala na poprawę efektywności energetycznej tej metody.

Metoda 5: Zastosowanie przekładni mechanicznej

Wykorzystanie przekładni mechanicznej to tradycyjny sposób na zmniejszenie obrotów silnika elektrycznego 3-fazowego. Metoda ta polega na zastosowaniu układu kół zębatych lub pasów, które redukują prędkość obrotową wału silnika. Przekładnia mechaniczna pozwala na uzyskanie stałego przełożenia, co jest korzystne w aplikacjach wymagających stabilnej, zredukowanej prędkości.

Zaletą tego rozwiązania jest jego prostota i niezawodność. Przekładnie mechaniczne są stosunkowo tanie w porównaniu do zaawansowanych metod elektronicznych. Dodatkowo, nie wymagają skomplikowanych układów sterowania, co upraszcza instalację i konserwację. Jednak warto pamiętać, że przekładnie wprowadzają dodatkowe straty mechaniczne i mogą wymagać regularnej konserwacji.

Kiedy warto rozważyć przekładnię mechaniczną?

Przekładnia mechaniczna jest dobrym wyborem, gdy potrzebujemy stałego, znacznego zmniejszenia prędkości obrotowej. Sprawdza się w aplikacjach, gdzie nie jest wymagana płynna regulacja prędkości, a priorytetem jest niezawodność i prostota układu. Jest to często stosowane rozwiązanie w przemyśle ciężkim, górnictwie czy w maszynach rolniczych. Warto rozważyć tę metodę, gdy mamy do czynienia z trudnymi warunkami pracy, gdzie elektroniczne układy regulacji mogłyby być narażone na uszkodzenia. Pamiętajmy jednak, że przekładnia mechaniczna nie oferuje elastyczności sterowania obrotami silnika 3-fazowego, jaką zapewniają metody elektroniczne.

Porównanie skuteczności metod zmniejszania obrotów

| Metoda | Efektywność | Koszty | Zakres regulacji | Łatwość implementacji |

|---|---|---|---|---|

| Regulacja częstotliwości (falownik) | Wysoka | Wysokie | Szeroki, płynny | Średnia |

| Regulacja rezystancji wirnika | Niska | Niskie | Ograniczony | Łatwa |

| Zmiana liczby par biegunów | Średnia | Średnie | Skokowy | Trudna |

| Regulacja poślizgu | Niska | Niskie | Średni | Średnia |

| Przekładnia mechaniczna | Średnia | Niskie | Stały | Łatwa |

Jak wybrać najlepszą metodę dla swojego silnika?

Wybór optymalnej metody zmniejszania obrotów silnika elektrycznego 3-fazowego zależy od wielu czynników. Przede wszystkim, należy rozważyć specyfikę aplikacji - czy wymagana jest płynna regulacja prędkości, czy wystarczy regulacja skokowa? Jakie są wymagania dotyczące momentu obrotowego w całym zakresie prędkości?

Kolejnym istotnym aspektem są koszty. Falowniki oferują najlepszą kontrolę, ale są drogie. Z kolei metody mechaniczne, jak przekładnie, są tańsze, ale mniej elastyczne. Warto również wziąć pod uwagę efektywność energetyczną - w długiej perspektywie może ona znacząco wpłynąć na koszty operacyjne.

Nie bez znaczenia jest również środowisko pracy silnika. W trudnych warunkach przemysłowych, proste i wytrzymałe rozwiązania mechaniczne mogą okazać się lepszym wyborem niż zaawansowana elektronika. Ostatecznie, decyzja powinna być podjęta po dokładnej analizie wszystkich aspektów technicznych i ekonomicznych.

- Zawsze przestrzegaj instrukcji producenta i norm bezpieczeństwa

- Upewnij się, że system regulacji jest kompatybilny z silnikiem

- Zwróć uwagę na odpowiednie chłodzenie silnika przy niskich prędkościach

- Zabezpiecz układ przed przeciążeniem i przegrzaniem

- Regularnie sprawdzaj stan techniczny układu regulacji i silnika

Praktyczne wskazówki implementacji wybranej metody

- Dokładnie przeanalizuj wymagania aplikacji przed wyborem metody regulacji

- Przeprowadź audyt energetyczny, aby oszacować potencjalne oszczędności

- Skonsultuj się z ekspertem lub producentem silnika w celu doboru optymalnego rozwiązania

- Zaplanuj proces implementacji, uwzględniając ewen tualny przestój produkcji

- Przeszkól personel obsługujący w zakresie nowego systemu regulacji prędkości

- Regularnie monitoruj wydajność i efektywność wdrożonego rozwiązania

Przyszłość regulacji prędkości silników elektrycznych

Przyszłość regulacji prędkości silnika trójfazowego rysuje się w jasnych barwach. Rozwój technologii półprzewodnikowych prowadzi do powstania coraz bardziej zaawansowanych i efektywnych falowników. Miniaturyzacja i obniżenie kosztów tych urządzeń sprawiają, że stają się one dostępne dla coraz szerszego grona odbiorców.

Innowacje w dziedzinie sztucznej inteligencji i uczenia maszynowego otwierają nowe możliwości w zakresie sterowania obrotami silnika 3-fazowego. Inteligentne systemy będą w stanie przewidywać obciążenia i automatycznie dostosowywać parametry pracy silnika, maksymalizując efektywność energetyczną. Dodatkowo, rozwój Internetu Rzeczy (IoT) umożliwi zdalną kontrolę i monitorowanie pracy silników, co przyczyni się do optymalizacji procesów przemysłowych na niespotykaną dotąd skalę.

Klucz do efektywności: Optymalizacja prędkości silników 3-fazowych

Zmniejszanie obrotów silnika elektrycznego 3-fazowego to nie tylko kwestia techniczna, ale przede wszystkim droga do zwiększenia efektywności energetycznej i optymalizacji procesów produkcyjnych. Każda z omówionych metod ma swoje zalety i ograniczenia, co podkreśla znaczenie dokładnej analizy potrzeb przed wyborem konkretnego rozwiązania.

Falowniki, mimo wyższych kosztów początkowych, oferują najwyższą elastyczność i efektywność. Z kolei metody mechaniczne, takie jak przekładnie, mogą być optymalnym wyborem w trudnych warunkach przemysłowych. Niezależnie od wybranej metody, kluczowe jest zachowanie równowagi między kosztami, efektywnością a wymaganiami aplikacji.

Patrząc w przyszłość, możemy spodziewać się dalszego rozwoju technologii regulacji prędkości silnika trójfazowego. Inteligentne systemy sterowania i postępująca miniaturyzacja falowników otworzą nowe możliwości optymalizacji pracy silników, przyczyniając się do zwiększenia efektywności energetycznej w przemyśle. Dla inżynierów i menedżerów produkcji, zrozumienie i umiejętne wykorzystanie tych metod staje się kluczową kompetencją w dążeniu do konkurencyjności i zrównoważonego rozwoju.